免费服务热线

18925783032

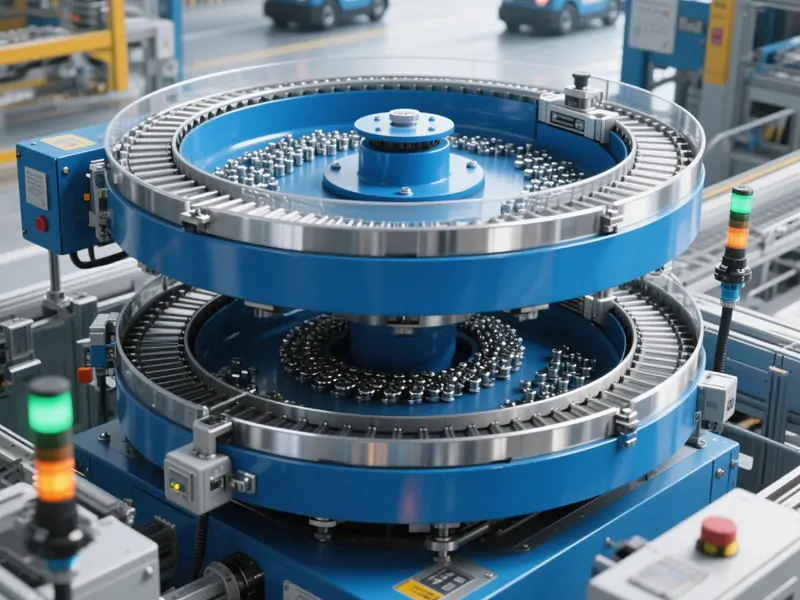

在自动化生产领域,振动盘作为工件自动上料的核心设备,广泛应用于五金、电子、汽车零部件等行业。其通过振动将无序工件整理为有序状态并输送至下一工序,但在运行过程中,工件与振动盘内壁、工件与工件之间的摩擦、碰撞,易导致工件表面出现划痕、凹痕等缺陷,尤其对表面精度要求高的零件(如不锈钢阀芯、铜制接线端子)影响极大,可能直接导致产品报废。防止振动盘划伤需从 “设备优化、工件适配、运行管控、维护保障” 四大维度系统施策,具体措施如下,一起来了解下吧。

一、优化振动盘结构设计与材质选择:从源头减少摩擦损伤

振动盘的结构合理性与材质特性,是决定工件是否划伤的基础,需针对工件形状、材质调整设备设计,避免 “硬接触” 与 “强摩擦”。

1、 选择低摩擦、高耐磨的盘面材质

根据工件材质匹配盘面材料:若工件为金属材质(如铝合金、铜件),振动盘内壁及轨道需选用摩擦系数低的材质,如聚氨酯涂层(摩擦系数 0.2-0.3)、尼龙衬板(摩擦系数 0.15-0.25)或特氟龙涂层(摩擦系数 0.04-0.1),避免金属与金属直接接触(摩擦系数 0.5-0.8)导致划伤。例如,输送铜制连接器时,采用聚氨酯涂层的振动盘轨道,可将工件划伤率从 30% 降至 5% 以下;若工件为塑料件(如 ABS、PC),则可选用聚乙烯衬板,其柔软性好,能缓冲工件碰撞力度,避免塑料件表面出现白痕或划痕。

提升盘面表面光洁度:振动盘内壁及轨道的表面粗糙度需控制在 Ra0.8μm 以下,通过抛光、打磨等工艺去除表面毛刺、凸起。例如,不锈钢振动盘出厂前需经过精磨抛光处理,确保轨道边缘无锋利棱角(倒角半径≥0.5mm),防止工件在输送过程中被棱角划伤;若使用旧振动盘,需定期用细砂纸(800#-1200#)打磨轨道表面,清除磨损产生的毛糙区域。

2、 优化振动盘轨道与分选结构

设计适配工件形状的轨道截面:轨道截面需与工件外形贴合,避免工件在轨道内 “晃动” 或 “卡滞”。例如,输送圆柱形工件(如轴承滚珠)时,轨道需设计为 V 型槽(角度 60°-90°),使工件稳定嵌入槽内,减少左右摩擦;输送扁平状工件(如垫片)时,轨道需设计为水平凹槽(深度略大于工件厚度),防止工件翻转碰撞。同时,轨道宽度需预留合理间隙(比工件Zui大尺寸大 0.5-1mm),避免间隙过小导致工件挤压划伤,或间隙过大导致工件晃动。

加装缓冲导向装置:在振动盘的进料口、分选区等易碰撞区域,加装橡胶缓冲垫(厚度 3-5mm)或尼龙导向块,减缓工件进入时的冲击力。例如,在分选区的挡料板内侧粘贴橡胶垫,可避免工件被挡料板撞击出现凹痕;在轨道转弯处安装弧形导向片,引导工件平稳转向,减少工件与轨道侧壁的摩擦。此外,可在轨道末端加装软质出料口(如硅胶管),防止工件从轨道滑出时因重力撞击下一工序设备导致划伤。

二、适配工件特性的防护处理:降低工件自身损伤风险

工件的材质硬度、表面状态与批量特性不同,划伤风险也存在差异,需针对性采取防护措施,提升工件自身抗划伤能力或减少相互作用。

1、工件表面预处理与防护

表面镀膜或包覆处理:对表面精度要求高的工件(如光学镜片、精密五金件),在进入振动盘前进行表面镀膜(如镀铬、镀锌)或包覆处理(如贴保护膜),提升表面硬度或形成物理防护层。例如,不锈钢阀芯在振动输送前,表面镀一层厚度 5-10μm 的硬铬(硬度 HRC60 以上),可显著降低摩擦划伤概率;电子元件(如芯片引脚)可贴透明 PET 保护膜,避免振动过程中引脚之间摩擦导致镀层脱落。

分类处理易划伤工件:对材质较软(如铝、铜)或表面有精密纹路的工件,需单独批次输送,避免与硬度高的工件混合(如钢件与铝件不可同盘输送),防止硬工件划伤软工件。例如,铜制接线端子需单独使用专用振动盘,禁止与不锈钢螺丝同盘输送,否则螺丝边缘易划伤端子表面;同时,同一批次工件需筛选尺寸一致性(偏差≤0.1mm),避免尺寸差异大的工件在振动中相互挤压划伤。

2、 控制工件批量与排布密度

合理控制上料批量:振动盘的单次上料量需根据设备容量与工件大小设定,避免过量上料导致工件堆积挤压。例如,直径 1000mm 的振动盘,单次上料量控制在盘面容量的 1/3-1/2,若上料量过多,工件会在盘面内剧烈碰撞摩擦,划伤率显著升高。可在振动盘进料口安装光电传感器,实时监测盘面工件数量,当数量超过阈值时自动停止上料,确保工件均匀分布。

优化工件排布方式:通过调整振动盘的振幅与频率,使工件在盘内形成有序排布(如单层、同向排列),减少多层堆叠导致的摩擦。例如,输送圆柱形工件时,调整振幅至 5-8mm、频率至 50-60Hz,使工件在盘面内呈单层滚动,避免堆叠;若工件易粘连(如塑料件),可在盘面内加装小型气吹装置(气压 0.2-0.3MPa),轻轻吹开粘连的工件,防止粘连处摩擦划伤。

三、规范振动盘运行参数与操作:减少运行中的划伤诱因

振动盘的运行参数(振幅、频率、倾角)与操作规范性,直接影响工件在输送过程中的运动状态,不当参数易导致工件剧烈碰撞或摩擦。

1、 精准设定运行参数

匹配振幅与频率至Zui优区间:振幅过大(超过 10mm)会导致工件在盘面内跳跃碰撞,振幅过小(小于 3mm)则工件运动缓慢易堆积;频率过高(超过 80Hz)会加剧工件振动摩擦,频率过低(低于 40Hz)则输送效率低。需根据工件重量与尺寸调整参数:例如,输送重量 50-100g 的五金件,振幅设为 6-8mm、频率设为 55-65Hz;输送重量 5-10g 的电子元件,振幅设为 3-5mm、频率设为 65-75Hz。可通过试运行观察:若工件平稳滑动、无跳跃碰撞,且输送效率达标(如每分钟输送 30-50 件),即为Zui优参数。

调整振动盘倾角与水平度:振动盘的盘面倾角需控制在 1°-3°(沿输送方向略微倾斜),使工件在振动作用下沿轨道缓慢上升,避免倾角过大导致工件滑动过快碰撞,或倾角过小导致工件停滞摩擦。同时,需确保振动盘安装水平(用水平仪检测,水平偏差≤0.1mm/m),若盘面倾斜,工件会向一侧偏移,与轨道侧壁持续摩擦导致划伤。安装时可通过调整设备底部的调节螺栓,校准水平度后固定牢固。

2、规范操作流程与应急处理

建立标准化操作规范:操作人员需经培训后上岗,严格按照 “工件检查→设备预热→参数调整→试输送→批量运行” 的流程操作。例如,批量运行前需先试输送 10-20 件工件,检查表面是否有划伤,确认无问题后再正式上料;运行过程中禁止随意调整振幅、频率等参数,若需调整需先停机,避免参数突变导致工件剧烈运动。此外,禁止将异物(如工具、废料)掉入振动盘,防止异物与工件碰撞划伤。

及时处理卡料与异常:当振动盘出现卡料(工件卡在轨道内)时,需立即停机,用专用工具(如塑料镊子)轻轻取出卡滞工件,禁止强行拉扯或用金属工具撬动,避免工件划伤或轨道变形。若发现工件表面出现划伤,需暂停运行,检查原因(如轨道毛刺、参数不当)并整改后,方可继续生产,防止批量划伤。

四、强化振动盘维护保养:保障设备长期稳定运行

振动盘长期使用后,易出现部件磨损、松动等问题,若维护不及时,会增加工件划伤风险,需建立定期维护机制。

1、 日常检查与清洁

每日班前检查:操作人员每日开机前需检查振动盘的轨道是否有毛刺、变形,衬板是否脱落,缓冲装置是否完好(如橡胶垫是否老化);用手触摸轨道表面,感受是否有凸起或粗糙区域,若有需用细砂纸打磨平整;检查设备紧固件(如螺栓、螺母)是否松动,若松动需及时拧紧,防止盘面振动不均匀导致工件划伤。

定期清洁盘面与轨道:每周需停机清洁振动盘,用软布(如无尘布)擦拭盘面与轨道,清除残留的工件碎屑、粉尘(尤其金属碎屑易划伤工件表面);若轨道内有油污(如工件表面的润滑剂残留),需用中性清洁剂(如酒精)擦拭干净,避免油污吸附粉尘后形成研磨剂,加剧摩擦划伤。清洁时禁止使用硬质刷子或尖锐工具,防止损伤轨道表面。

2、 定期维护与部件更换

月度深度维护:每月需对振动盘的核心部件进行检查维护,如检查振动电机的运行状态(是否有异响、发热),若电机振动不均匀,需调整偏心块角度(确保两侧偏心块角度一致);检查轨道衬板的磨损情况,若衬板表面出现明显划痕或磨损深度超过 1mm,需及时更换新衬板(更换时确保衬板贴合轨道,无缝隙);检查弹簧片(振动盘的振动源部件)是否疲劳变形,若弹簧片弹性减弱,需更换同型号弹簧片,防止振动强度不足导致工件摩擦。

季度全面校准:每季度需对振动盘的运行参数、水平度、轨道尺寸进行全面校准,用专业仪器(如振幅测量仪、千分尺)检测振幅、频率是否在Zui优区间,轨道宽度、间隙是否符合要求,水平度是否达标;若参数偏离标准,需重新调整至Zui优状态,确保设备长期稳定运行,从根本上减少工件划伤风险。

以上就是小编给大家带来的关于“防止振动盘出现划伤的措施”,希望可以帮到您!

东莞振动盘厂家是专业研发、生产自动送料振动盘和自动传送系统生产振动盘制造厂,拥有专业的振动盘制作设备和严格的管理模式。工厂现已成为振动盘行业知名品牌之一。其工艺精美,返修率低,价格合理为振动盘行业的优选,深得用户好评。产品有电磁式振动盘,直线式振动送料器,振动平台和振动送料仓等,欢迎来电咨询!

振动盘资料: 泰州多轨道振动盘厂家福州角阀振动盘上海松江振动盘廊坊YN振动盘广州凸轮振动盘塑料振动盘批发价格价位合理的螺丝振动盘奉贤直线振动盘厂家振动盘的板弹簧结构振动盘分料机构视频常熟多轨道振动盘高医疗食品振动盘大号振动盘沧州振动盘哪家好振动盘线料斗宁夏HP盖振动盘振动盘有机玻璃罩孝感精密振动盘优惠的振动盘生产公司陶瓷片振动盘高端大气划算的振动盘批发苏州 苏州振动盘振动盘 常州优惠的振动盘及组件疆HP盖振动盘精密振动盘口碑好中山有做瓶盖振动盘振动盘厂家牛商振动盘压电陶瓷片青海振动盘厂家盖子料仓振动盘弹簧振动盘工作原理芜湖振动盘龙岩角阀振动盘功能灯饰振动盘振动盘振动小金华精密振动盘精密振动盘生产商振动盘控制器的原理san 振动盘中国廊坊铆钉振动盘单轨道振动盘价格组合振动盘福建紧固件振动盘平振动盘厂家东莞市黄江振动盘厂家山西角阀振动盘皮圈振动盘/震动盘澳门连接器共用振动盘振动盘形状

服务范围: 洛川张北波密八所工农龙栖湾浑南咸丰德庆慈利白朗桓仁油尖旺邻水滦州双湖市北福清蔡家坡临江凉山汉寿乌当天等玛纳斯上街肃州广丰和硕幸福路西夏海南互助二道江黎城新宾郏县商水洛阳淮阳麻山乌苏东安大悟赤壁镇安平塘永兴临县泽州

Copyright © 2025 东莞英诺振动盘厂家 版权所有

地址:广东省东莞市石排镇石排中心路127号 邮箱:[email protected] 电话:18925783032(李先生)

东莞振动盘厂家专注为客户提供振动盘、震动底盘、振动顶盘等产品的销售与维修服务